摘要:本文主要通过调整磨床结构、选配砂轮、优化磨削工艺参数的方法,保质保量磨削镀铬空心辊。

关键词:镀铬空心辊;砂轮;轧辊磨床;顶尖;磨削工艺。

1 引言

为了提升辊筒的性能,镀铬往往是非常受青睐的滚筒的表面处理方式。由于极高的硬度,通常滚筒表面镀铬采用镀硬铬,镀硬铬以硬度著称。在镀铬后,滚筒表面洛氏硬度在HRC 68-72之间。表面硬、基体软、内芯空,再加上近年来,随着市场对辊筒磨削质量要求的提升,对辊筒辊面质量要求也越来越高,解决高质量磨削镀铬空心辊成为关注的重点。

2 现状

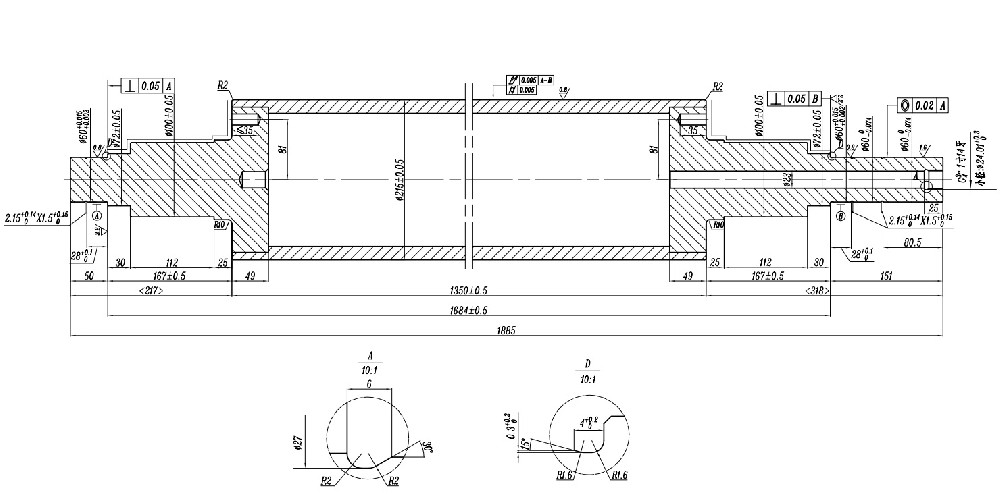

图1 镀铬空心辊加工图

常见的空心辊辊胚材质为低碳钢,辊胚的壁厚为30mm左右,镀铬层厚度0.15-0.2mm。镀铬空心辊辊坯经过镀铬后,受镀铬工艺影响镀铬精度很难控制,轧辊呈“骨头”状,辊坯精度难以控制。加工方式是采用普通老式外圆磨床人工手动磨削,后续经过砂带抛光机床进行二次抛光。由于镀铬成本较高,镀铬层一般在0.15-0.20mm,磨削余量只有0.05-0.1mm。不仅辊型误差、圆度等精度难以保证,人工手动操作也增加了人工成本,磨削量超过磨削余量只能重新镀铬后再次磨削,工作效率很低,往往一根轧辊需要四五天甚至更长时间才能合格下线。

表1 加工精度现状

轧辊技术参数 | 辊胚精度 | 粗磨加工后精度 | 市场需求精度 |

辊型误差(mm) | >0.1 | ≥0.02 | ≤0.01 |

圆度误差(mm) | >0.05 | ≥0.01 | ≤0.01 |

从表1可以看出,现在的加工精度已不能满足市场需求。

表2 加工效率现状

加工设备 | 加工工艺 | 加工方式 | 合格率 | 加工效率 |

普外圆磨+抛光机床 | 外圆磨+表面二次抛光 | 人工手动操作 | 60-70% | ≥4天 |

从表2可以看出,不仅磨削效率低,而且综合成本较高。

3 磨床结构

3.1 头尾顶尖的选型

固定顶尖和固定回转顶尖相对精度而言,固定顶尖大于固定回转顶尖。通过对比试验,使用 固定顶尖,头尾顶尖受力较大,长时间磨削轧辊端头长时间会出现发热,引起中心孔变形,轧辊精度难以保证。而通过短时间磨削,静置再磨削,总体增加工作时间,降低磨削效率。使用固定回转顶尖(图1,自身精度0.002mm),将轴承位的部位磨削至对应精度后,再使用中心托架托于轴承位后进行轧辊工作面的磨削,这样即可以长时间磨削,也能保证轧辊磨削精度。

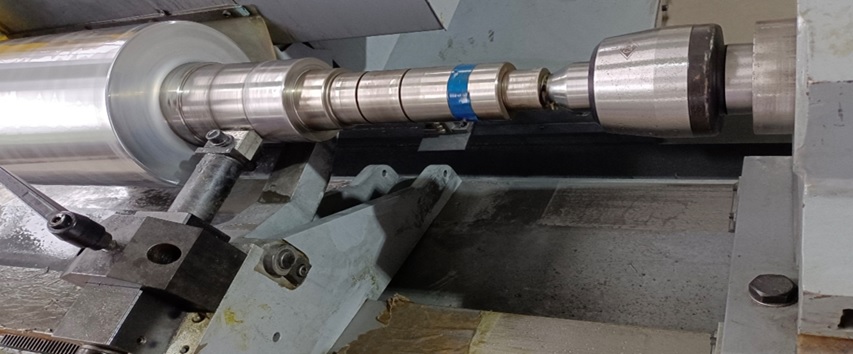

图2 轧辊顶托图

3.2 轧辊的顶托方式

轧辊常用的支撑方式为中心架顶磨和中心托架顶磨,在承受力方面,中心托架优于中心架;而在精度控制上,中心架优于中心托架。从经验上,一般大直径、大重量轧辊使用中心托架,反之,使用中心架。通过试磨发现,在使用固定回转顶尖后,直径在350mm以下的镀铬轧辊采用中心架顶磨(图2),更能提高轧辊精度。

4 砂轮的选择

分别使用碳化硅(GC)、白刚玉(WA)、单晶刚玉(SA)、铬刚玉(PA)材质砂轮试磨削,结论如下:

4.1 碳化硅树脂砂轮

分别使用80G、120F规格砂轮进行磨削,80G在相同磨削程序下,切削力不足,磨削时间较长,表面擦划伤严重,表面粗糙度保持在Ra0.2-0.3范围内。120F切削力相对80F而言,没有明显提高,也没有明显的表面擦划伤,表面粗糙度在Ra0.1-0.15范围内。整体磨削下来,树脂砂轮由于切削力不高,对空心辊不能造成受力变形,可以相对保证控制轧辊的圆度,辊型误差等。但是由于空心辊在表面镀铬以后,自身圆度较差,相对磨削量较高,这就造成磨削时间较长,磨削效率低。

4.2 白刚玉陶瓷砂轮

使用60G规格砂轮进行磨削,对比碳化硅树脂砂轮而言,切削力及表面粗糙度有所提升,但是砂轮表面容易堵塞,修正砂轮频率增加明显,磨削时间较长,磨削效率低。

4.3 单晶刚玉陶瓷砂轮

使用80G规格砂轮进行磨削,切削力明显增加,表面粗糙度在Ra0.2左右,磨削过程中,轧辊并没有受力变形,所以使用下来即可以保证控制轧辊的圆度,辊型误差等。又减少磨削时间,提高磨削效率低。

4.4 铬刚玉陶瓷砂轮

使用120G规格砂轮进行磨削,由于铬钢玉材质很硬,磨削过程中轧辊表面有震痕出现,甚至磨削过程中,轧辊表面温度受磨削力上升,整体下来不适合磨削较硬轧辊,只能用于抛光精磨。

砂轮就材质而言,硬度从软到硬:碳化硅<白刚玉<单晶刚玉<铬刚玉。由于镀铬空心辊特有特性而言,综合下来,使用单晶刚玉砂轮缓解了粗磨切削力与精磨粗糙度、轧辊硬度高与砂轮硬度高的矛盾。

5 磨削参数的优化

镀铬空心辊现用于薄膜、锂电池、造纸等行业,对于轧辊表面的要求很高。这就要综合解决即能保证镀铬空心辊质量要求与提升磨削效率之间的矛盾。本文通过使用中研弘博MP502型号磨床,砂轮尺寸为610*60*203.2,轧辊尺寸为直径325mm,长度为1880mm,对砂轮转速、头架转速、进给量、横移速度等参数进行调整优化,具体如下:

表3 磨削参数表

程序 | 砂轮线速度(m/s) | 头架转速(r/min) | 横移速度(mm/min) | 进给量(mm) |

粗磨 | 26 | 75 | 3500 | 0.007 |

半精磨 | 25 | 65 | 2300 | 0.005 |

半精磨 | 24 | 60 | 1700 | 0.003 |

精磨 | 23 | 55 | 1300 | 0.002 |

精磨 | 23 | 55 | 1100 | 0.001 |

从表3看出,砂轮线速度、头架转速从粗磨至精磨程序逐步降低,可以在保证切削量及表面粗糙度的同时,可以避免震痕缺陷的出现。进给量从粗磨时高至精磨时低,这样又进一步避免震痕、刀花等缺陷的出现,并提高了磨削效率。

6、磨削结果对比

通过采用上述中研弘博高精度数控外圆磨床,调整磨床结构、选配相匹配的砂轮(单晶刚玉陶瓷80G、120G砂轮)、优化磨削工艺参数等多重方法结合,不仅提高磨削精度,而且将磨削效率大幅度提升。

表4 磨削精度对比

技术参数 | 辊胚精度 | 厂家加工精度 | 市场需求精度 | 优化后精度 |

辊型误差(mm) | >0.1 | ≥0.02 | ≤0.01 | ≤0.005 |

圆度误差(mm) | >0.05 | ≥0.01 | ≤0.01 | ≤0.005 |

表5 磨削效率对比

指标 | 优化前 | 优化后 |

磨削效率 | ≥4天 | ≤1天 |

合格率 | 60-70% | 100% |

7 结论

镀铬空心辊通过上述调整磨床结构、选配合适砂轮、优化磨削工艺参数等多重方法结合,最终不仅有效提升轧辊质量,而且节约了两倍以上人工成本,同时将磨削效率提升了四五倍左右。整体下来可以大幅度提高镀铬空心辊的质量及效率,而且成本大幅度降低。在镀铬空心辊磨削加工中具有推广价值,同时也为同类型的轧辊提供了思路和经验。